Instandhaltungskosten und Wartungsstrategien

Instandhaltungskosten und Ausfallfolgekosten unterschieden sich deutlich je nach gewählter Wartungsstrategie. Jeder Maschinenbetreiber steht vor der Abwägung zwischen diesen Strategien, da die Wartung integraler Teil des Produktlebenszyklus ist. Wie lässt sich also ein Optimum der Gesamtkosten finden?

Maßnahmen zur Instandhaltung von Anlagen oder technischen Geräten werden durchgeführt, um die Funktionsfähigkeit zu erhalten oder im Worst Case – einem Ausfall – die Funktionsfähigkeit schnellstmöglich wiederherzustellen. Bei Stillständen von Anlagen können Unternehmen durch Produktionsausfälle hohe Umsätze entgehen. Weitergehend können diese Stillstände potenziell auch mit Vertragsstrafen aufgrund nicht eingehaltener Lieferverträge verbunden sein oder wesentliche Kosten durch Reparatur und Ersatzteile entstehen. Um den funktionsfähigen Zustand zu erhalten werden Instandhaltungsmaßnahmen wie beispielsweise der Austausch von Verschleißteilen oder die Reparatur von defekten Teilen durchgeführt. Bei manchen Komponenten kann dies im laufenden Betrieb erfolgen, bei anderen ist der Austausch oder die Wartung hingegen nur während eines geplanten Anlagenstillstands möglich.

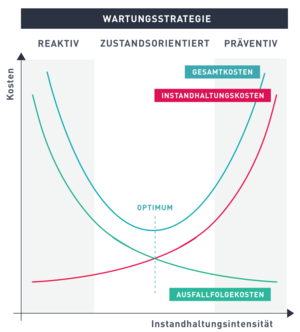

Zwar können Ausfälle in den meisten Fällen durch kurze Wartungszyklen verhindert werden, jedoch sind auch Instandhaltungsmaßnahmen mit Kosten und Stillstandzeiten verbunden. Es gilt daher eine Abwägung zu treffen zwischen Ausfallfolgekosten und den Kosten für Instandhaltung (siehe Abbildung 1).

Hierzu stehen verschiedene Wartungsstrategien, wie beispielsweise die reaktive oder die präventive Instandhaltung zur Verfügung. Diese werden im Folgenden dargestellt.

|

| Abbildung 1: Instandhaltungskosten vs. Ausfallkosten für verschiedene Strategien bei betriebsrelevanten Komponenten |

Bei der reaktiven Instandhaltung werden Teile oder Komponenten erst bei einem Ausfall ausgetauscht. Die reaktive Instandhaltung kann nur für Anlagenteile eingesetzt werden, deren Ausfälle eher geringe Auswirkungen haben oder die eine ausreichende Redundanz haben. Bei reaktiver Instandhaltung können bei Ausfällen jedoch auch Folgeschäden an anderen Anlagenteilen entstehen, welche die Reparaturkosten erhöhen. Datenanalysen können bei dieser Strategie in erster Linie zur Verbesserung der Diagnostik und zur schnelleren Reparatur eingesetzt werden.

Das Ziel von Instandhaltungsstrategien, die zur präventiven Instandhaltung gehören, ist die Vermeidung von Ausfällen durch regelmäßige Wartungsmaßnahmen. Bei diesen Ansätzen wird der Zeitpunkt für Wartungsmaßnahmen entweder zeitabhängig oder nutzungsabhängig bestimmt.

Bei der zeitabhängigen Instandhaltung werden präventive Maßnahmen in regelmäßigen Zeitabständen durchgeführt. Beispielsweise kann ein Verschleißteil alle zwölf Monate ausgetauscht werden. Der Vorteil der zeitbasierten Instandhaltung ist, dass selbst mit wenigen Informationen über die Anlage Ausfälle reduziert werden können. Jedoch können so unnötige Wartungskosten entstehen, da die tatsächliche Abnutzung nicht berücksichtigt wird und Teile unabhängig von ihrem tatsächlichen Zustand ausgetauscht werden.

Die nutzungsabhängige Instandhaltung basiert auf theoretischen Abnutzungsmodellen der betrachteten Teile. Diese Modelle können verwendet werden, um den Zeitpunkt einer Wartung oder einer Inspektion festzulegen, beispielsweise nach einer bestimmten Anzahl von Umdrehungen eines Teils, ausgeführter Ladezyklen oder gefahrener Kilometer. Die Verwendung von nutzungsabhängiger Instandhaltung setzt demnach ein Grundverständnis über den Abnutzungsverlauf eines Teils voraus, ermöglicht aber auch einen verbesserten Instandhaltungsprozess im Vergleich zur zeitabhängigen Instandhaltung. Da die Wartung nicht auf Basis der tatsächlichen Abnutzung durchgeführt wird, besteht auch bei der nutzungsabhängigen Wartung die Gefahr, Teile zu früh oder zu spät auszutauschen.

Präventive Instandhaltungsstrategien sind generell gute Ansätze bei Verschleißteilen mit hohen Ausfallfolgekosten und vergleichsweise geringen Ersatzteilkosten. Bei betriebskritischen Komponenten hingegen stellt sich die Frage des optimalen Instandhaltungszeitpunktes. Eine Anlage sollte genau dann gewartet werden, wenn es erforderlich ist, um einen Ausfall zu vermeiden. Dieser optimale Zeitpunkt kann mit detaillierten, aus Sensordaten extrahierten Informationen über Effekte in der Anlage sowie besseren Methoden zur Auswertung der Informationen genauer bestimmt werden. In diesem Fall spricht man von zustandsorientierter Instandhaltung.

Haben wir Ihr Interesse geweckt? Mehr über Predictive Maintenance erfahren Sie auf unserer Themenseite.

Bei Fragen und Anregungen stehen wir Ihnen gerne zur Verfügung. Kontaktieren Sie uns!